Untergeordnete Knoten konfigurieren

WARNUNG

Unvorhergesehen Bewegungen des Roboters durch das Konfigurieren einer Ruckbegrenzung an den Umrichtern

Körperverletzung und Tod

- Stellen Sie sicher, dass an den Umrichtern keine Ruckbegrenzung konfiguriert ist.

HINWEIS

Detailliertere Informationen zur Konfiguration der einzelnen Knoten finden Sie in der dazugehörigen Dokumentation.

Beachten Sie für dem Softwaremodul untergeordnete Knoten folgende Hinweise:

- Folgende Achsgruppenteilnehmer dürfen unter dem Roboter verwendet werden:

- MOVIDRIVE® mit MOVIKIT® MultiMotion (empfohlen) oder MOVIKIT® MulitMotion Camming

- MOVI-C® Virtuelle Achse mit MOVIKIT® MultiMotion oder MOVIKIT® MulitMotion Camming

- MOVI-C® SoftwareNode mit MOVIKIT® MultiAxisController

- Das Einstellen der Software- und Hardware-Endschalter muss vor der Antriebsstrangoptimierung erfolgen.

Für den korrekten Betrieb des Softwaremoduls sind mindestens folgende Inbetriebnahme-Schritte für die untergeordneten Knoten notwendig. Beachten Sie dabei die jeweils dazugehörige Dokumentation.

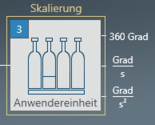

- Konfigurieren Sie den Antriebsstrang und definieren Sie dabei die Anwendereinheit. Siehe Kapitel Standardeinheiten. Die Komponente "Anwendereinheit" muss zwingend im Antriebsstrang verwendet werden, um die korrekte Einstellung der Nachkommastellen zu gewährleisten.

- Bei den Kinematikmodellen ist angegeben, ob Linear- oder Drehachsen konfiguriert werden müssen. Bspw. müssen die Linearachsen eines kartesischen Portals im Antriebsstrang als Linearachsen konfiguriert werden. Die den umlaufenden Riemen antreibenden Achsen eines Roller Gantry müssen im Antriebsstrang jedoch als Drehachsen konfiguriert werden. Des Weiteren muss die Teilung sowie die Zähnezahl in der Kinematik-Konfiguration eingestellt werden

- Abhängig vom mechanischen Einbau des jeweiligen Antriebs muss eine Drehrichtungsumkehr in der Parametergruppe "Regler" eingestellt werden. Die positive Bewegungsrichtung entnehmen Sie der Anzeige in der 3D-Simulation. Die Vorgehensweise hierzu ist im Kapitel Achsen referenzieren und Funktionstest durchführen erläutert.

- Fügen Sie das Softwaremodul MOVIKIT® MultiMotion oder MOVIKIT® MultiAxisController ein und verwenden Sie für die Nachkommastellen die Grundeinstellung.

- Aktivieren Sie die vorhandenen Hardware-Endschalter (optional).

- Aktivieren und konfigurieren Sie die Software-Endschalter (Hierbei sollen die Software-Endschalter so gewählt werden, dass sie um den Bremsweg entfernt im Arbeitsraum vor den Hardware-Endschaltern liegen).

- Konfigurieren Sie die Referenzfahrt.

- Konfigurieren Sie die Not-Halt-Rampen. Setzen Sie dabei den Ruck auf "0".

- Konfigurieren Sie die Drehmomentgrenze.

- Optimieren Sie den "Regler".

- Stellen Sie sicher, dass die Zyklusüberwachungen "Modulo-Minimum" und "Modulo-Maximum" auf "0.0" eingestellt sind.

HINWEIS

Die Nachkommastellen der Position sind entscheidend für die maximale Position, die eine Achse erreichen kann. Wenn die Nachkommastellen der Position im Softwaremodul größer "0" sind, werden die Achspositionen für die interne Verarbeitung als Ganzzahl mit dem Faktor 10Anzahl Nachkommastelllen multipliziert. Bei z. B. 4 Nachkommastellen und einer Sollposition der Achse von 10.0, wird der Wert für die interne Verarbeitung auf 100.000 skaliert und die größtmögliche erreichbare Position beträgt 214.748,3647. Der mögliche Bereich für die interne Verarbeitung geht von -2.147.483.648 bis 2.147.483.647. Bei größeren Positionen geht der Roboter in den Fehlerzustand.

HINWEIS